Dopo anni di permanenza in giardino, ho deciso di fare un po’ di manutenzione alla Orion EQ-G (equivalente della EQ6 ma rimarchiata Orion). Seguendo la guida di astro-baby.com, mi sono procurato i cuscinetti SKF e il grasso al litio arricchito con PTFE per cercare di incrementare le prestazioni della montatura.

Grasso al PTFE

Ho utilizzato un grasso spray al teflon per agevolare l’inserimento dei cuscinetti nelle sedi e per gli ingranaggi dei motori passo-passo.

Seguendo la succitata guida, ho proceduto, dapprima, allo smontaggio dell’asse di DEC. Qui sono emersi i primi problemi della guida di astro-baby: spesso viene suggerito di estrarre i cuscinetti più grandi usando il manico di un martello. Direi che tali indicazioni sono piuttosto ottimistiche in quanto i cuscinetti sono piuttosto tenaci; per lo smontaggio ho utilizzato una mazzetta da muratore da 5Kg battendo non sui cuscinetti ma sui un paio di cilindri in alluminio opportunamente torniti in modo da passare attraverso i fori della montatura ma, allo stesso tempo, sufficientemente grandi da spingere sulle ghiere in acciaio dei cuscinetti (in modo da non stressare le sfere).

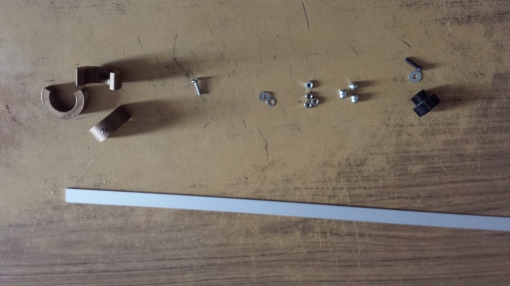

L’attrezzatura per lo smontaggio

Il procedimento di disassemblaggio è esaurientemente spiegato sul sito di astro-baby.com e non presenta particolari difficoltà (se non quelle precedentemente descritte).

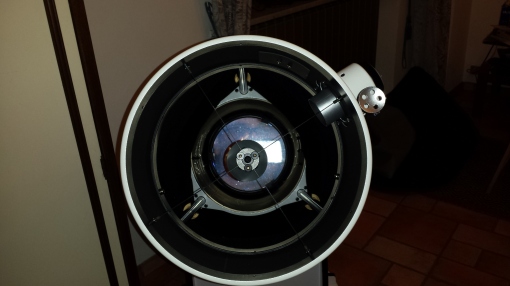

L’asse di AR

Per la ripulitura delle corone dal grasso cinese ho usato un bagno di gasolio diluito con benzina: lasciando gli ingranaggi e gli spessori in teflon immersi per mezz’ora, le incrostazioni si ammorbidiscono a sufficienza per essere rimosse con un straccio o della carta assorbente; raccomando comunque di spruzzare con un compressore tutte le parti per eliminare eventuali impurità.

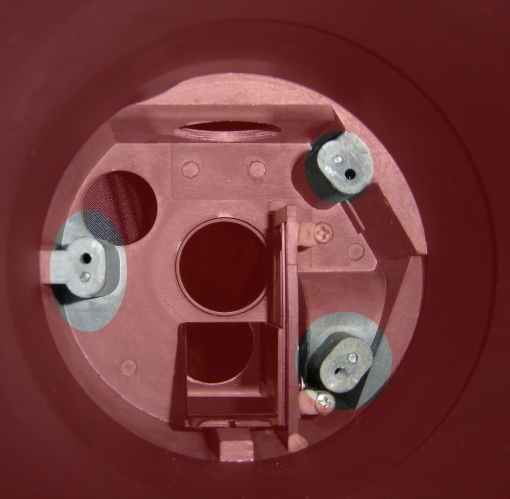

La corona e la vite senza fine di AR

Su diversi siti internet viene spiegato come sostituire i cuscinetti cinesi con ben più performanti (e costosi) componenti SKF. Sebbene tale possibilità possa risultare valida per i cuscinetti dei due assi (6 x 6008 2RSH) e per i due conici reggispinta (30206 J2/Q e 32208 J2/Q), ritengo che i 4 piccoli cuscinetti che alloggiano le viti senza fine (4 x 608 2RSH) non necessitino di sostituzione. Infatti per permettere ai cuscinetti di lavorare correttamente, l’alberino della vite senza fine dovrebbe essere piantato nella corona centrale del cuscinetto: purtroppo abbiamo riscontrato una tolleranza di 0.02mm su tali alberi che rende il cuscinetto poco utile (l’albero gira nel cuscinetto stesso!).

Una volta lubrificati gli ingranaggi con il grasso al PTFE, ho dato inizio alla fase di riassemblaggio.

L’AR riassemblata

La boccola di AR ha comportato non pochi problemi sia per lo smontaggio che per il riassemblaggio: si tratta infatti di un cilindro in alluminio internamente filettato. Non riuscendo a trovare una chiave a fascia per tubi, abbiamo deciso di modifcare il pezzo fresandone due facce in modo da poterlo prendere con una pinza a pappagallo.

La boccola di AR modificata

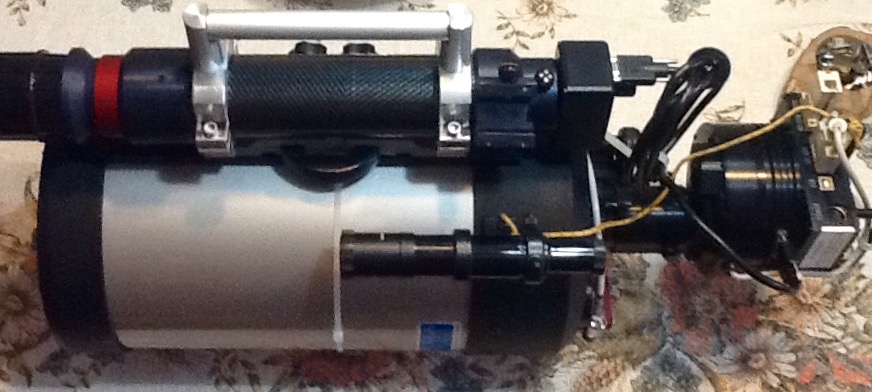

Un altro punto dolente delle varie guide riguarda la registrazione degli ingranaggi (sia delle viti senza fine che dei motori): nessuno infatti da delle indicazioni precise su come misurare i giochi ma si fa riferimento, vagamente, ad accoppiarli fino a che non si blocchino. Queste indicazioni, piuttosto spannometriche, sono piuttosto soggettive; per cercare di avere un’indicazione più precise dell’accoppiamento delle viti senza fine con le corone, ho installato sulla pinza a coda di rondine Losmandy un puntatore laser (letteralmente pinzandolo in una molletta da bucato, opportunamente selezionata 😉 ), grazie al puntino rosso, proiettato a qualche metro di distanza, ho regolato gli accoppiamenti in modo da ridurre al minimo il gioco durante l’inversione del moto.

Il “reggilaser”

Durante la prima fase della regolazione non ho utilizzato i motori ma ho semplicemente mosso gli assi agendo sugli ingranaggi interni (usando le dita); una volta ridotto al minimo il gioco, ho sistemato i motori (opportunamente ingrassati) e ho curato l’accoppiamento attraverso due piccoli fori di ispezione normalmente coperti da viti a tagli cacciavite.

Al termine del riassemblaggio, grazie al SynScan, ho fatto girare entrambi gli assi nei due versi facendo dei giri completi per verificare che non ci fossero punti in cui la montatura si potesse bloccare.

La montatura dovrà essere ancora provata sul cielo ma vorrei fare alcune considerazioni in base ad una mera valutazione meccanica: sebbene il rapporto qualità/prezzo delle EQ6 sia piuttosto vantaggioso, se confrontato con le alternative disponibili sul mercato, la qualità del prodotto è tutt’altro che eccelsa. La poca precisione degli alberi delle viti senza fine è una cartina al tornasole della bontà costruttiva, precisione che (non) si percepisce nelle fusioni e negli sfridi che si possono notare rimuovendo il pannello elettronico.

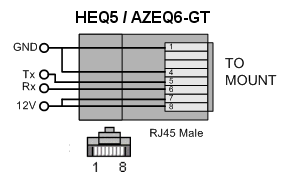

Ho dovuto, infine, rimuovere la vite di altezza che, appena comprai la montatura, sostituii con una autocostruita in acciaio inox: purtroppo anche questa versione più resistente ha subito una deformazione di qualche decimo; questo problema, più che noto, è stato risolto nella AZ-EQ6 con un ben più complicato sistema di asole e barre filettate.

Simone.